La précision du soudage au laser des polymères ou des plastiques est cruciale dans les domaines de l’électronique, de l’automobile et de la médecine. Du raccordement stérile de cathéters à l’encapsulation/scellage de pièces électroniques ou d’implants médicaux, ce processus peut être appliqué à une multitude de polymères, de plastiques et d’épaisseurs. Plusieurs techniques de soudage de précision sont déjà utilisées dans l’industrie, l’ultrasonique et le soudage au laser étant les méthodes les plus populaires. Le soudage au laser est certainement le plus performant car il permet un processus de liaison sans contact, précis, fiable, hautement configurable et sans résidus.

Les fondamentaux du soudage au laser des polymères

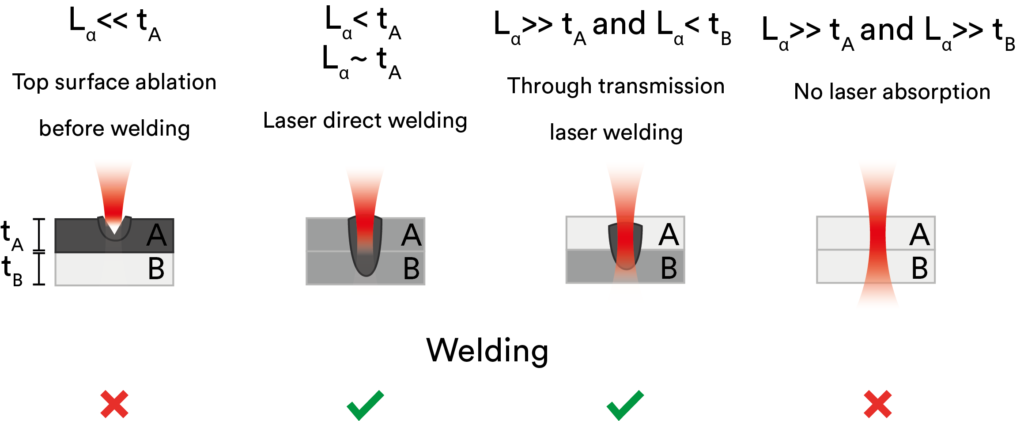

Le soudage au laser du plastique repose sur l’absorption de la lumière qui se traduit par une énergie thermique à la jonction entre les couches de polymère (A et B). Le soudage se produit lorsqu’au moins une couche de polymère est suffisamment chauffée pour ramollir l’interface entre les deux polymères. Par conséquent, les deux paramètres clés pour le soudage au laser des polymères sont la longueur d’absorption optique (Lα) et l’épaisseur (t) du polymère. La longueur d’absorption est définie comme l’inverse du coefficient d’absorption Lα = 1/α, qui dépend de la longueur d’onde du laser. Plus la lumière est absorbée par le polymère à une longueur d’onde donnée, plus la longueur d’absorption est petite, et vice versa.

Selon la valeur de la longueur d’absorption par rapport à l’épaisseur de la couche de polymère impliquée dans le soudage, on observe cinq régimes typiques :

- Cas (Lα << tA):

Si le polymère supérieur absorbe trop la lumière incidente, le chauffage peut être trop faible à l’interface de soudage. Une ablation au laser à la surface du polymère supérieur se produira avant le soudage. - Cas (Lα < tA) :

Si le polymère supérieur absorbe suffisamment, le polymère A (couche supérieure) est suffisamment chauffé pour créer un bain de fusion qui s’étend jusqu’au polymère B (couche inférieure). Ce régime est appelé « soudage direct au laser« . - Cas (Lα ~ tA) :

Pour optimiser l’efficacité et la vitesse de soudage dans le régime de soudage direct au laser, la longueur d’absorption du laser (Lα) dans le polymère doit correspondre étroitement à l’épaisseur de la couche supérieure (tA). Ce faisant, aucune énergie excessive n’est perdue et presque toute la puissance laser disponible est convertie en chaleur dans la couche supérieure. Le choix de la longueur d’onde appropriée est donc crucial pour de bonnes propriétés de soudage. - (Lα >> tA) et (Lα < tB) cas :

Si le polymère A est transparent, peu d’énergie laser est convertie en chaleur dans la couche supérieure. Cependant, si le polymère B absorbe suffisamment, un bain de fusion peut être créé à l’interface. La technique de « soudage laser par transmission à travers » fait référence au cas où la couche de polymère A est transparente (ou quasi-transparente) à la longueur d’onde du laser, mais que le polymère B absorbe suffisamment. - Cas (Lα >> tA) et (Lα >> tB):

Les deux couches sont transparentes et aucun soudage ne se produit, sauf si des puissances laser très élevées sont utilisées. C’est le cas pour la plupart des lasers visibles et proches de l’infrarouge.

L’avantage du soudage dans le moyen infrarouge

Lasers dans le moyen infrarouge (> 2,5 µm) sont plus fortement absorbés par la plupart des polymères transparents (voir notre autre article de blog), éliminant ainsi le besoin d’additifs ou de revêtements. Les lasers à fibre pulsée près de 3 µm offrent également de nombreux avantages pour les applications de soudage par rapport à d’autres types de lasers dans le moyen infrarouge. Comparés aux lasers CO2, les lasers à fibre dans la gamme de 3 µm ont une taille minimale de spot plus petite (> 3 fois plus petite) et des durées d’impulsion plus courtes. Ces propriétés réduisent la zone affectée par la chaleur et améliorent la précision du soudage tout en évitant la décoloration due à un chauffage excessif. De plus, les lasers à fibre n’ont pas de temps de chauffe et offrent une grande stabilité temporelle par rapport à leurs homologues au laser CO2. La plupart des polymères à la longueur d’onde du laser CO2 ont tendance à être trop absorbants (régime 1), entraînant souvent une ablation en surface au lieu d’un soudage. La région de 3 µm est un point de convergence, car la longueur d’absorption de la plupart des polymères se situe dans la plage de 10 à 500 µm, correspondant étroitement aux épaisseurs typiques trouvées dans l’industrie médicale et électronique. Enfin, la livraison par fibre peut permettre le soudage en 3D de pièces courbes complexes lorsqu’elle est couplée à un bras robotisé à 6 axes.

Para demostrar las capacidades de estos láseres, presentamos la soldadura de polímeros transparentes con el Femtum Nano 2800. Antes de la soldadura, se ponen en contacto fino capas de polímero (espesor < 500 µm) mediante presión. Utilizando una cabeza de escáner, se escanea una línea láser en la interfaz de ambos polímeros a diferentes velocidades. Luego se estudian la interfaz de soldadura y la resistencia para cada combinación de polímeros.

Soudage homogène (PET sur PET)

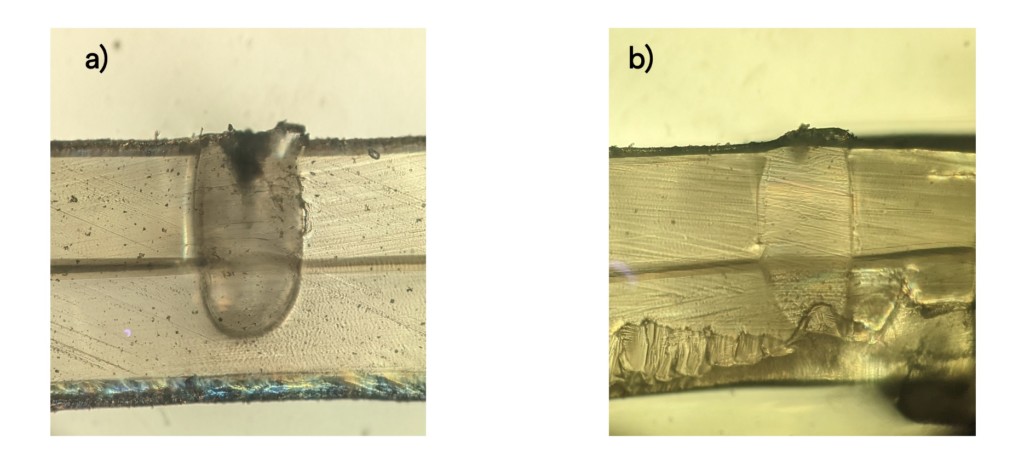

La figure 2 montre la section transversale du bain de fusion entre deux couches d’échantillons de PET d’une épaisseur de 180 µm. Comme le PET absorbe suffisamment dans la région des 3 µm (> 70 % d’absorption à 2800 nm pour une épaisseur de 180 µm), la majeure partie de la lumière incidente est absorbée par la première couche, entraînant la formation d’un bain de fusion qui s’étend à l’autre couche (cas 2 ci-dessus). La résistance de soudure, qui est proportionnelle au volume du bain de fusion, peut être contrôlée par la vitesse de balayage et/ou la puissance du laser. Sur l’image ci-dessous, une petite bosse peut être observée sur la couche supérieure de PET, mais il n’y a aucun signe de décoloration. Pour des vitesses de balayage plus faibles, la surface supérieure est ablatée et une décoloration est observée.

Soudure de matériaux différents (PC sur PET)

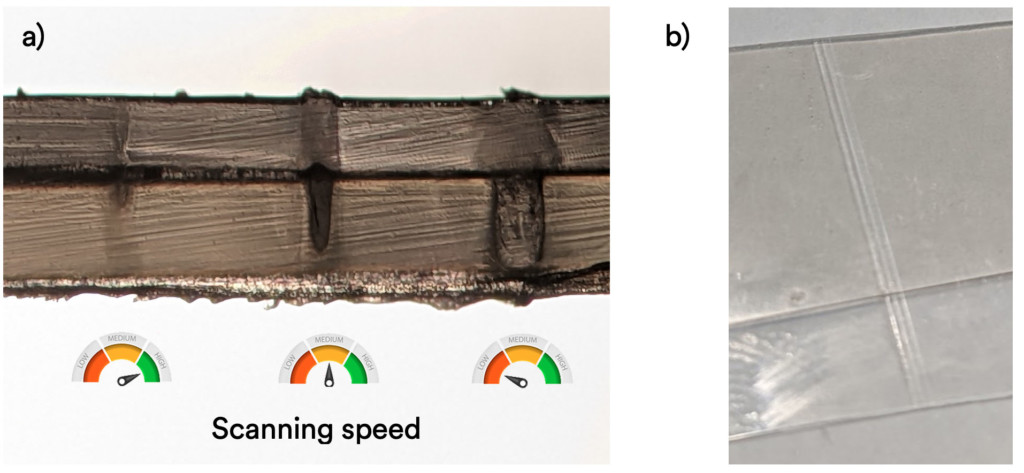

Lorsque deux polymères différents sont soudés ensemble, la piscine de fusion et la résistance de la soudure dépendent fortement des propriétés de transmission de la lumière de chaque polymère. Dans la plupart des cas, pour obtenir de meilleurs résultats de soudure (comme observé dans le scénario 4 mentionné précédemment), il est recommandé de placer le polymère ayant la plus grande transmission à la longueur d’onde du laser (ici, le polycarbonate ou PC) en tant que couche supérieure. À l’inverse, si le polymère plus absorbant se trouve en haut, cela peut entraîner une ablation de surface avant d’atteindre le seuil de soudure nécessaire (comme décrit dans le scénario 1 ci-dessus).

La figure 3 A) présente des coupes transversales des piscines de fusion formées par la soudure d’une couche de PC de 125 µm sur une couche de PET de 180 µm à trois vitesses différentes. Obtenir une résistance de soudure satisfaisante tout en réduisant la zone affectée par la chaleur nécessite un compromis sur la vitesse de balayage. Comme le montre la figure 3 B), aucune décoloration des polymères n’est observée pour les trois vitesses de balayage testées, grâce aux propriétés uniques du Femtum Nano 2800.

Les capacités de soudage au laser uniques de Femtum

La jonction précise de couches de polymères à l’aide d’un laser est un processus complexe. Grâce à la fonctionnalité unique du Femtum Nano 2800, plusieurs types de polymères qui étaient auparavant difficiles à souder peuvent maintenant être facilement soudés sans l’utilisation d’additifs. Voici un tableau (non exhaustif) des soudures testées jusqu’à présent sur divers polymères importants utilisés dans les industries médicales, automobiles et électroniques. Ces résultats ont été obtenus dans le laboratoire d’application dédié de Femtum. De nouvelles capacités de soudage entre polymères blancs, transparents et blancs-transparents sont désormais possibles.

Si vous rencontrez des difficultés avec la soudure précise des polymères, n’hésitez pas à nous contacter pour discuter des capacités uniques de soudage au laser des lasers Femtum.