Les polymères (ou plastiques) sont omniprésents dans notre vie quotidienne. Ils sont constitués de longues chaînes de molécules avec différentes dispositions et structures, offrant une vaste gamme de propriétés mécaniques, thermiques, électriques, chimiques et optiques. Les polymères sont parmi les éléments constitutifs les plus importants pour la prochaine génération de voitures et d’emballages, mais aussi pour les futurs dispositifs médicaux, électroniques et photoniques.

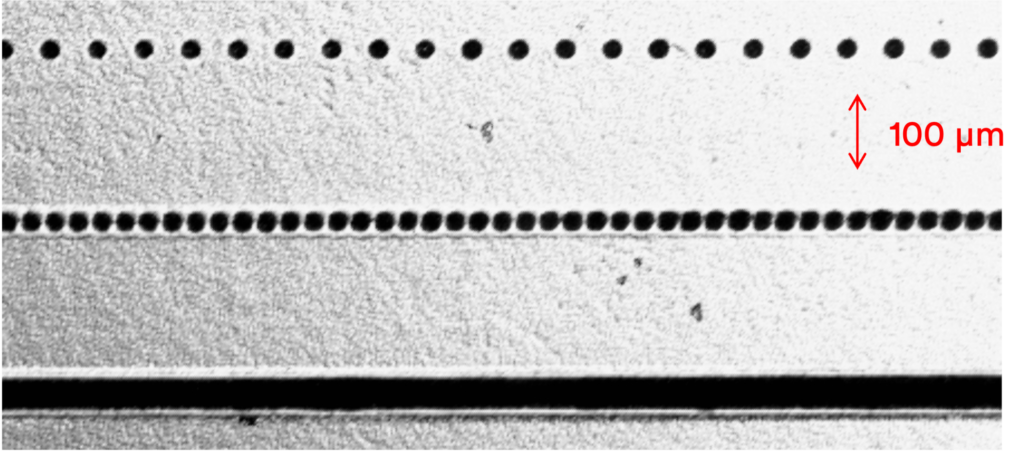

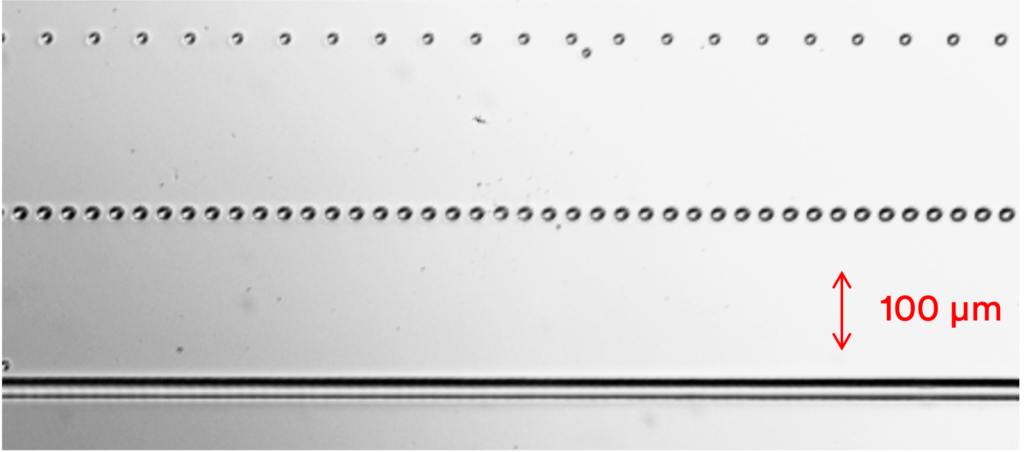

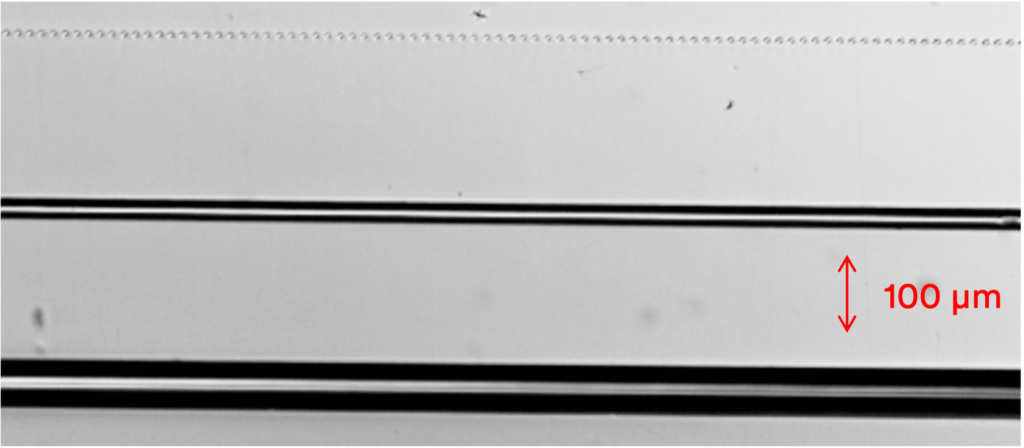

Avec la complexité croissante et la miniaturisation constante des dispositifs à base de polymères, la fabrication de précision de ces matériaux doit également évoluer. Dans de nombreux cas, la découpe, le perçage, le marquage, le micro-bumping ou la texturation de tels matériaux doivent désormais être réalisés avec des caractéristiques très petites (< 50 µm), des bords droits et lisses, tout en évitant la décoloration, le délaminage ou l’affaiblissement du polymère. Le traitement au laser des polymères est en effet l’outil privilégié pour la fabrication de précision.

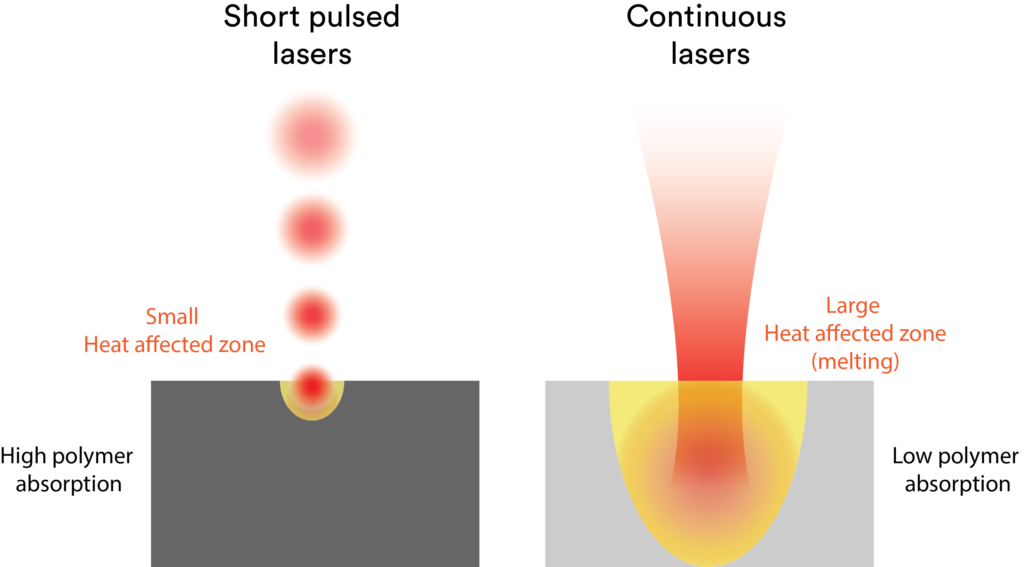

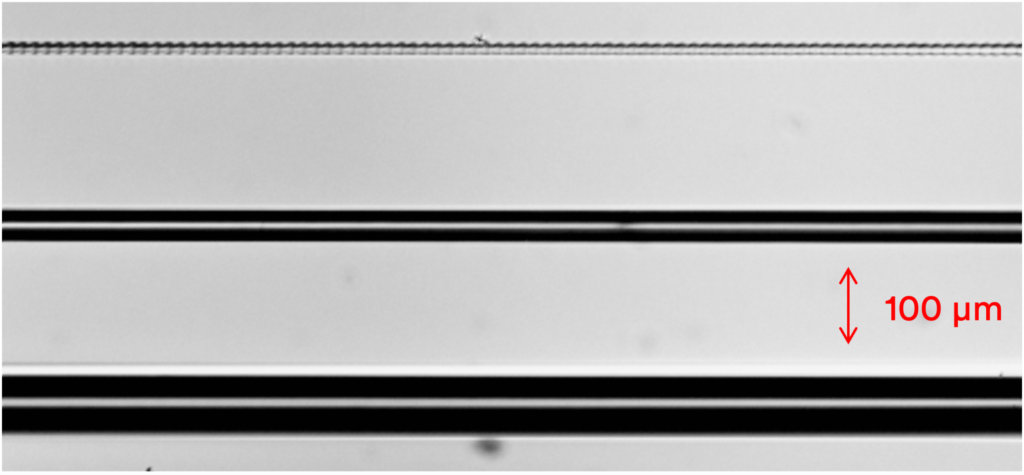

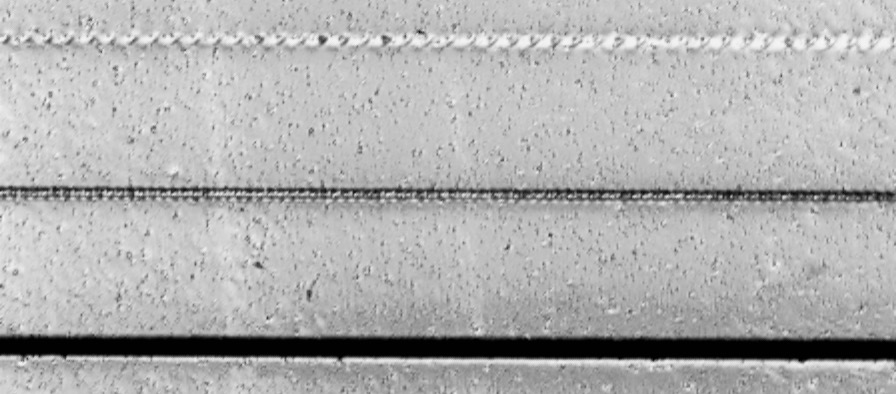

Dans le traitement laser des polymères, l’élimination de matériau avec un laser est ce que l’on appelle « l’ablation ». Le matériau doit absorber suffisamment d’énergie laser pour atteindre son seuil d’ablation. Les paramètres laser les plus critiques pour augmenter la précision d’un processus laser sont la longueur d’onde du laser et le régime temporel (onde continue, quasi-continue, impulsion courte, impulsion ultracourte). Plus précisément, l’ablation laser des polymères dépend fortement de la longueur d’absorption du matériau à la longueur d’onde du laser. Plus l’absorption est élevée, plus l’ablation est efficace et précise. Les lasers à impulsions courtes (de la nanoseconde à la femtoseconde) sont également préférés pour le traitement précis, car le dépôt de courtes impulsions sur le polymère limite l’accumulation de chaleur autour de la zone ablatée (appelée communément « zone affectée par la chaleur » ou « HAZ »), comme illustré dans la Figure 1.

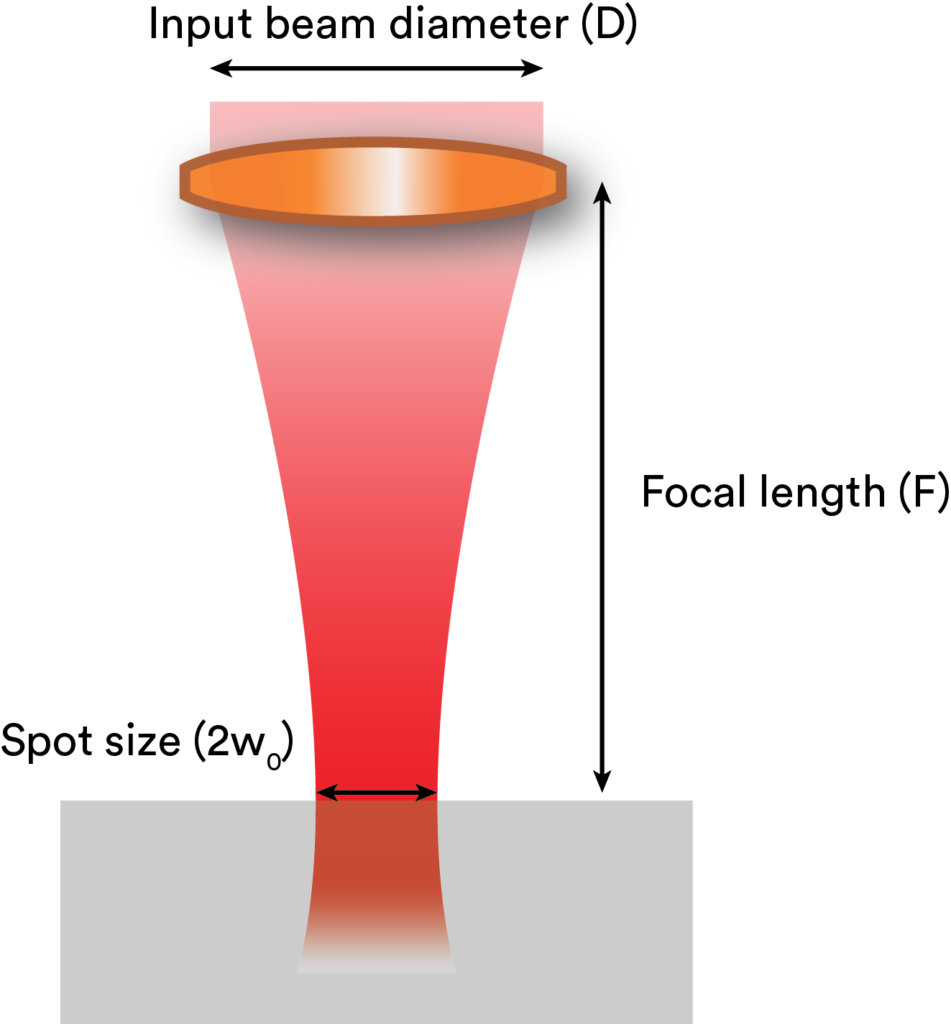

Jusqu’à présent, les lasers CO2 avec des longueurs d’onde comprises entre 9,3 et 10,6 µm ont été largement utilisés pour le traitement des polymères, car la plupart des polymères sont fortement absorbés par le rayonnement laser dans cette plage spectrale. Bien que les lasers CO2 offrent d’excellentes applications de traitement grossier à une très grande vitesse, la précision du traitement est fondamentalement limitée par la longueur d’onde longue et la durée d’impulsion longue (généralement supérieure à une microseconde) produits par ces lasers. Comme le montre l’équation et la figure ci-dessous, pour une lentille de focalisation et un diamètre de faisceau d’entrée donnés, le diamètre du faisceau à la focalisation augmente proportionnellement à la longueur d’onde du laser :

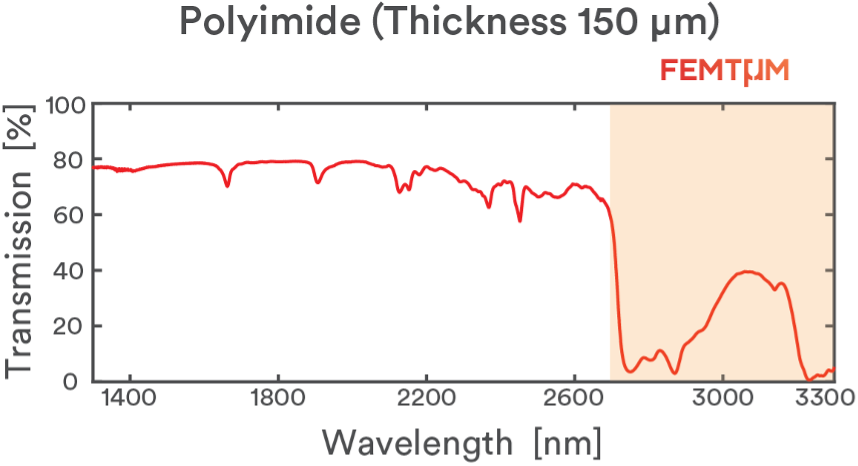

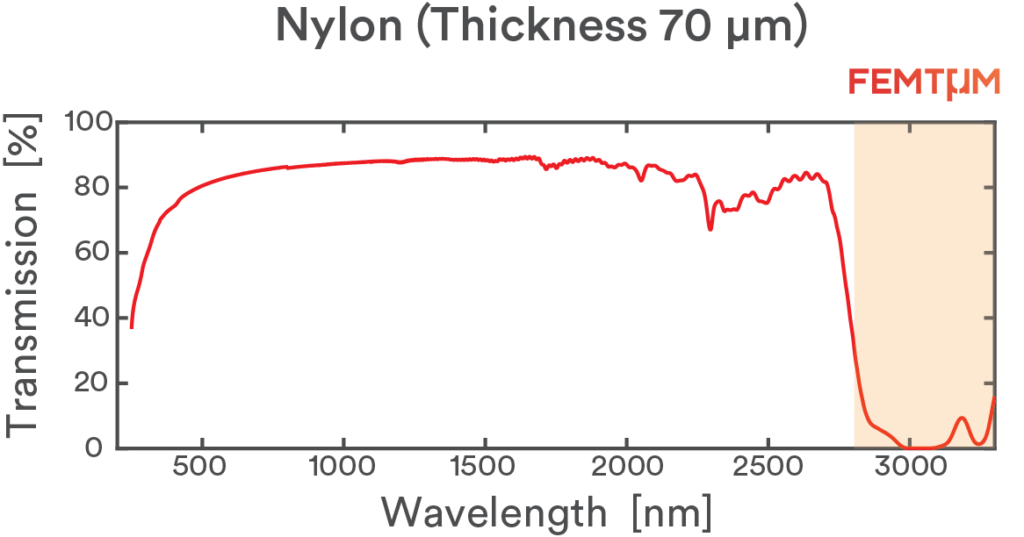

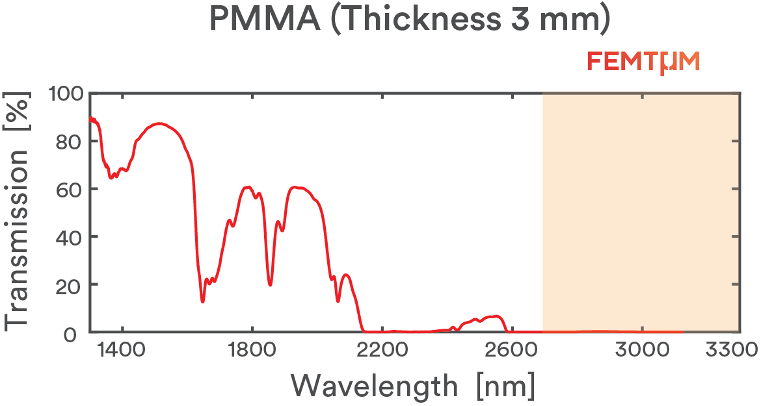

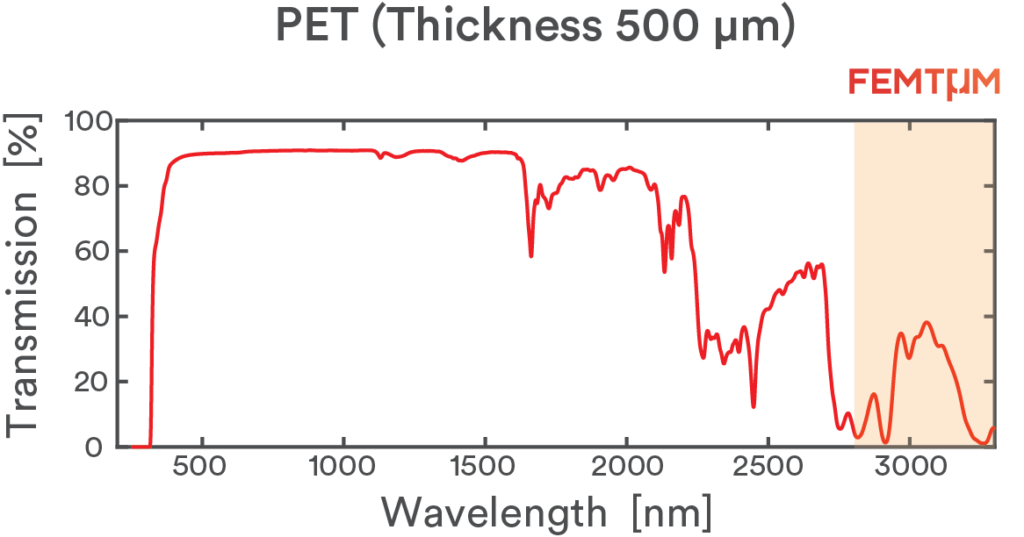

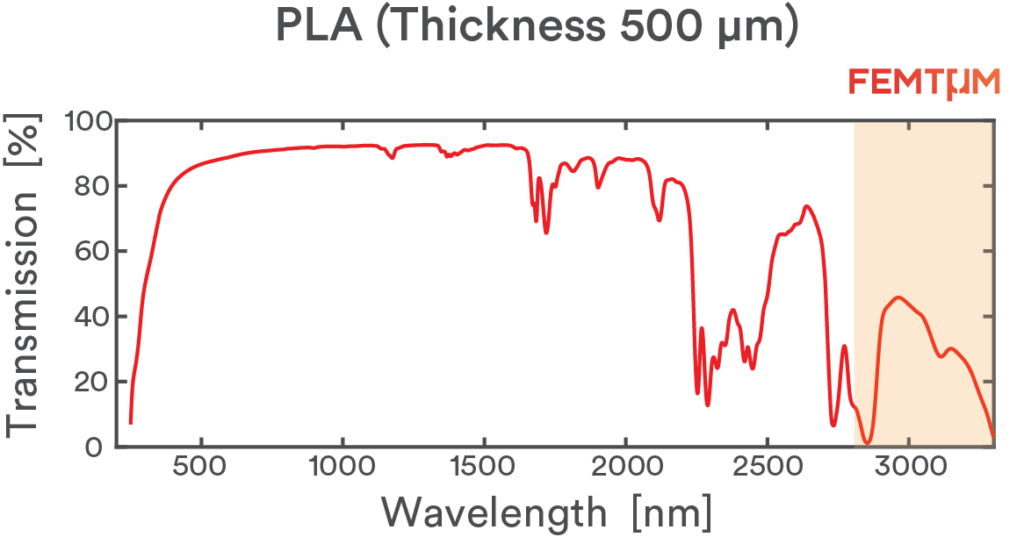

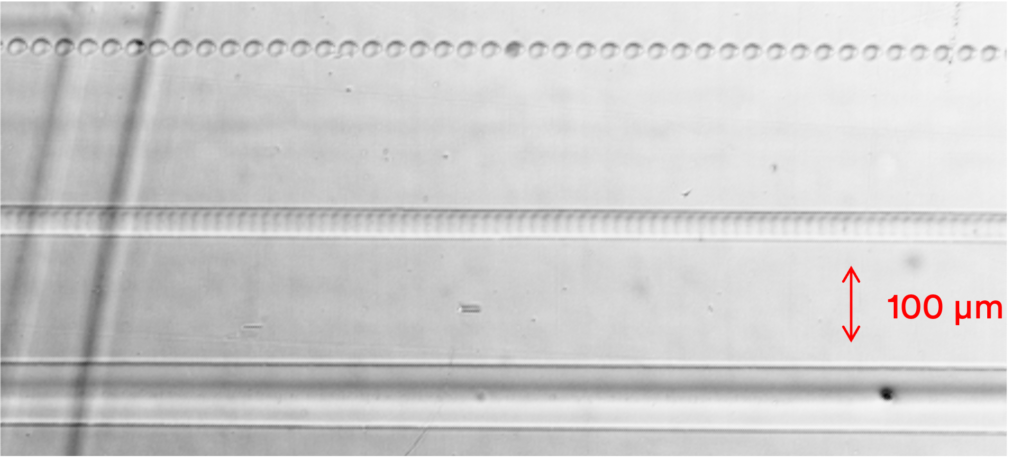

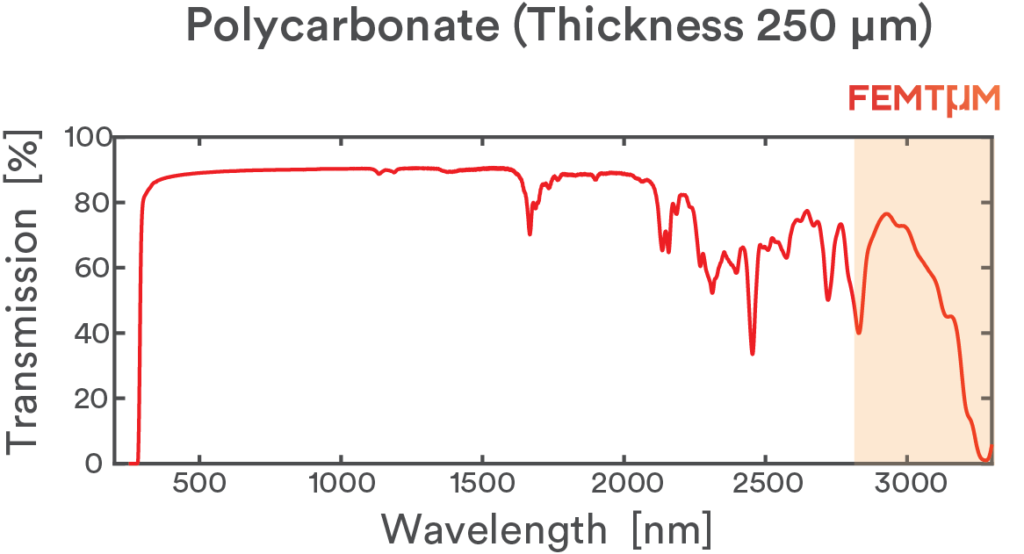

En raison de leur longueur d’onde relativement courte et de leur courte durée d’impulsion par rapport aux lasers CO2, les lasers à fibre dans l’infrarouge moyen autour de 3 µm pourraient donc avoir un impact majeur dans la fabrication de précision des polymères. Ici, nous passons en revue six des polymères les plus importants et expliquons leur valeur dans notre monde. Nous montrons également comment les lasers dans l’infrarouge moyen autour de 3 µm peuvent contribuer à la fabrication de précision de ces polymères en mettant en évidence leur forte absorption dans cette région spectrale et en présentant les résultats du traitement des polymères.

PMMA – Polyméthacrylate de méthyle

Le polyméthacrylate de méthyle, également connu sous le nom d’acrylique, appartient au groupe des polymères thermoplastiques. Il offre une excellente transparence optique et une grande résistance. Il est largement utilisé pour la protection de la lumière, le gainage des fibres optiques, les implants médicaux et ophtalmiques, les objectifs d’appareils photo bon marché, les écrans de protection, etc. C’est une alternative moins chère et claire optiquement au verre et au polycarbonate.

PET – Polyéthylène téréphtalate

Le PET est un polymère thermoplastique léger et résistant aux chocs. Il se distingue comme une excellente barrière contre l’eau et l’humidité, et il est principalement utilisé pour l’emballage des aliments et des boissons. Dans l’industrie textile, le PET est mieux connu sous le nom commun de « polyester ». Plus récemment, le PET est devenu un substrat transparent de choix pour l’électronique flexible et les cellules solaires en raison de sa haute résistance aux solvants, de son faible coût et de sa grande transparence dans le spectre visible.

Polyimide

Le polyimide appartient à la famille des polymères thermodurcissables et est connu pour ses propriétés thermiques, chimiques et mécaniques élevées. Dans l’industrie de l’électronique flexible, il est utilisé comme couche isolante sur laquelle des films conducteurs peuvent être déposés. Considéré comme un revêtement très résistant, il peut protéger les fibres optiques et les fils électriques fins dans des conditions très difficiles ou à l’intérieur du corps humain. Le polyimide est également connu pour sa couleur jaunâtre.

Nylon – Polyamide

Le nylon est un polymère thermoplastique. Non seulement il peut être utilisé dans les textiles (tentes, équipements d’extérieur, etc.), mais certains types de nylon (comme le PA 66) présentent une grande résistance et rigidité à haute température. Ce polymère a une bonne résistance à la fatigue et une excellente résistance aux carburants et aux huiles. Il constitue une alternative solide, abordable et légère aux pièces métalliques sous le capot d’un véhicule. C’est également un excellent matériau pour la fabrication additive, en particulier par le procédé de frittage sélectif par laser (SLS) où la poudre de nylon est frittée avec un laser pour produire des pièces complexes pour le prototypage rapide.

PLA – Acide polylactique

L’acide polylactique est un thermoplastique appartenant à la famille importante des bioplastiques car il est fabriqué à partir de sources renouvelables de biomasse. Le PLA est également largement utilisé dans les imprimantes 3D peu coûteuses, mais ses principaux avantages résident dans sa biocompatibilité et sa biodégradabilité. Il est donc utilisé pour des emballages jetables et également pour des dispositifs médicaux temporaires ou des implants qui doivent progressivement disparaître du corps humain. Les ancres ou vis qui servent de structure de soutien après une intervention chirurgicale sont généralement fabriquées à partir de ce matériau.

PC – Polycarbonate

Le polycarbonate fait partie du groupe des polymères thermoplastiques. Le polycarbonate est un matériau solide, résistant aux chocs et, dans la plupart des cas, optiquement transparent. Il a été largement utilisé dans le passé pour les disques compacts ou les DVD. De nos jours, grâce à ses très bonnes propriétés optiques, il est utilisé pour les lentilles d’éclairage dans l’industrie automobile. Le PC a trouvé plusieurs autres applications dans les industries des dispositifs médicaux et des téléphones portables.

Si vous souhaitez en savoir plus sur les capacités des lasers dans l’infrarouge moyen pour le traitement des polymères, visitez notre page d’application industrielle ou contactez-nous directement. Nous aimerions en apprendre davantage sur vos besoins en matière de traitement des polymères.